Material- & Werkstoff-ANALYTIK IM BEREICH

Nichteisenmetalle

Nichteisenmetalle. Die als Werkstoff bekannteste Kupferlegierung ist Messing. Messing besteht aus zwei Elementen – Kupfer und Zink, wobei der Zinkanteil >15 % sein soll. Messing ist ein gut formbarer Werkstoff mit unzähligen Verwendungsmöglichkeiten und bietet neben einer hohen Korrosionsbeständigkeit auch eine lange Lebensdauer und Verschleißfestigkeit. Zur weiteren Verbesserung der Materialeigenschaften werden Beimischungen zugesetzt, so dass es insgesamt mehr als 60 verschiedene Messingsorten gibt. Die Gefügeausbildung und die damit verbundenen Materialeigenschaften stehen in engem Zusammenhang mit der Wärmebehandlung.

Messing findet sich als Werkstoff oft in sanitären Anwendungen als Armatur, Zuleitungs- oder Verbindungsrohr, Fitting, Verteiler usw. Zum Großteil handelt es sich um wasserführende Bauteile, das heißt Komponenten, durch die Leitungswasser fließt. Leitungswasser kann hart oder weich, warm oder kalt sein und stellt aufgrund seiner Mineralisierung einen Elektrolyt dar. Jedes Messingbauteil muss unabhängig von Einbauort und Wasserqualität den Beanspruchungen standhalten. Zusätzlich zu den örtlichen Gegebenheiten kommen auch noch mechanische Komponenten, wenn die Bauteile mit einem Drehmoment angezogen oder durch die Verbausituation verspannt werden. Gerade bei wasserführenden Bauteilen muss sichergestellt werden, dass durch Korrosion oder Risse keine Leckagen entstehen. Dafür haben wir zwei Tests, die genau darauf prüfen:

Entzinkungsbeständigkeit

Beständigkeit gegen Spannungsrisskorrosion

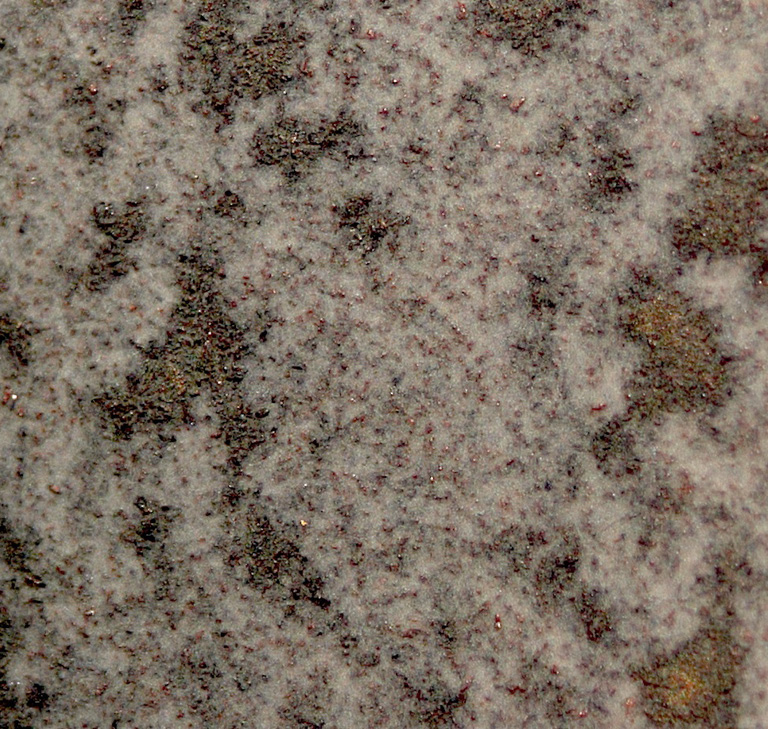

Messing besteht aus Kupfer und Zink und somit aus unterschiedlichen Phasen, die bei der Wärmebehandlung entstehen. Es gibt die α – Phase mit hellen nadelförmigen Kristallen, die eine hohe Korrosionsbeständigkeit aufweist. Dann gibt es noch die β – Phase, die zinkreicher ist, aus dunkleren Kristallen besteht und nicht so korrosionsbeständig ist. Dazu liegen noch α und β Mischkristalle vor sowie andere Gefügebestandteile aus Beimischungen. Bei der Entzinkung des Messings wird das Zink aus der Oberfläche des Werkstoffs herausgelöst. Dadurch entstehen schwammige Kupferstrukturen, die zur Materialermüdung führen können.

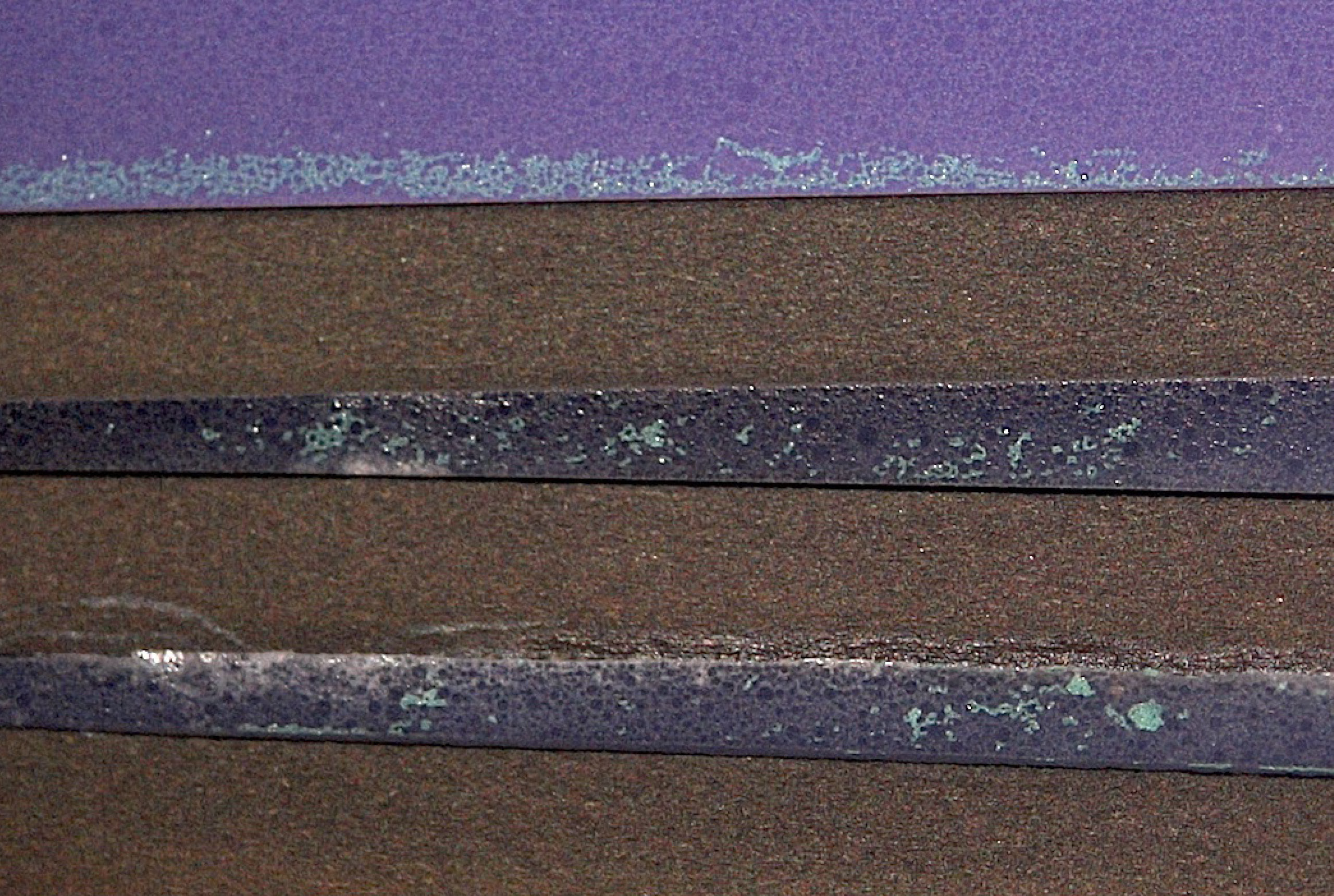

Wir präparieren bei uns im Labor ein Stück aus dem Bauteil im metallographischen Querschliff und lagern dieses bei +75 °C in einer Kupfer-II- Chlorid Lösung. Diese Lösung forciert die Herauslösung des Zinks aus dem Messinggefüge. Nach der Lagerung trennen wir den präparierten Schliff und schleifen in die Lagerungsebene hinein, um im Querschnitt die Tiefe der Entzinkung des Gefüges unter dem Mikroskop auszuwerten.

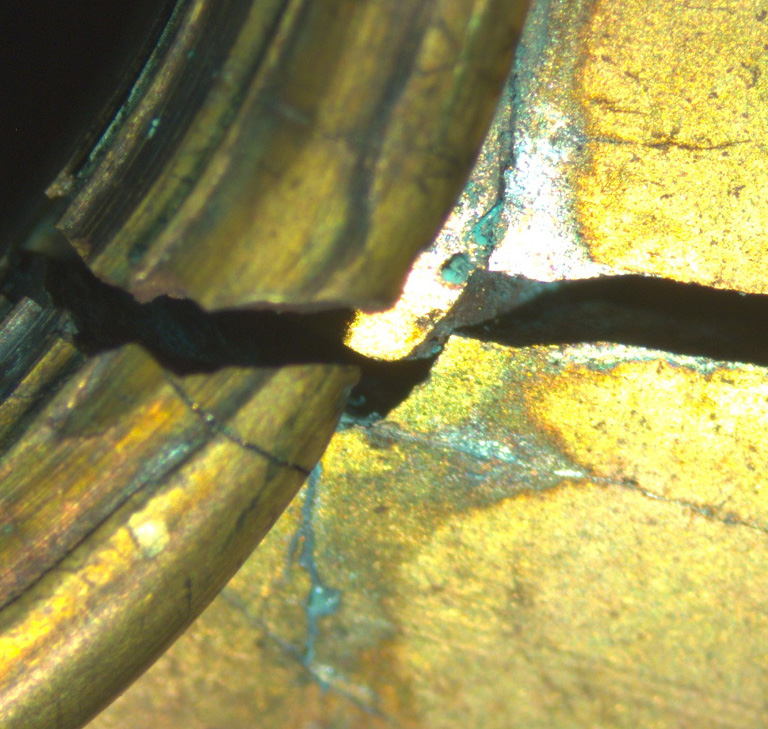

Die Voraussetzung für eine Spannungsrisskorrosion sind innere und äußere Zugspannungen und die gleichzeitige Einwirkung von korrosiven Medien. Es kommt zu einem verformungslosen Aufreißen des Materials mit inter- oder transkristallinem Rissverlauf. Diese Rissbildung tritt bereits nach kurzer Zeit auf, während die Oberflächen keine sichtbare Korrosionswirkung aufzeigen. Bei kupferärmeren Legierungen ist die Neigung zur Spannungsrisskorrosion am größten. Durch eine geeignete Wärmebehandlung können die inneren Werkstoffverspannungen, die oft Ursache der Rissbildung sind, vermieden werden. Ist eine Wärmebehandlung nach der Kaltumformung nicht möglich, muss das bei der Werkstoffauswahl berücksichtigt werden.

Bei uns im Labor stellen wir die Einbausituation der Prüfteile nach. Als korrosiv wirkendes Medium arbeiten wir meist mit Ammoniak und seinen Verbindungen. Nach der Probenvorbereitung werden die Prüflinge in der Gasphase des jeweiligen Mediums gelagert und regelmäßig beurteilt. Nach Ablauf der vorgegebenen Prüfzeit werden die Testkörper unter dem Mikroskop begutachtet und bewertet. So können auch kleinste Risse aufgespürt werden, die mit dem bloßen Augen nicht sichtbar waren, aber im Verbau doch eine große Schadwirkung hervorrufen können.

Bei Anfragen zu diesen Analysen wenden Sie sich bitte an unser Labor-Team unter anfrage@industrial-lab.de oder kontaktieren Sie Ihren Ansprechpartner:

Staatl. gepr. Techniker Werkstofftechnik / QMB

0212 2214 - 76

E-Mail senden

phys. Techn. Assistent Metallographie

0212 2214 - 75

E-Mail senden

Laborleitung

0212 22147 - 0

E-Mail senden

Entzinkung kann bei Messingwerkstoffen auftreten. Messing ist eine Legierung aus Kupfer und Zink mit einem Zinkanteil von >15%. Aus der Metallschmelze bildet sich das Metallgefüge in Phasen und Mischkristallen aus. Zink ist unedler als Kupfer und kann sich aus der β-Phase lösen, wenn das Gefüge nicht fein genug ausgebildet ist. Dann spricht man von Entzinkung. Das Randgefüge wird schwammig, was zur Materialermüdung führt.

Durch eine definierte Wärmebehandlung kann der Anteil der β-Phase im Messinggefüge gezielt reduziert und dadurch die Beständigkeit gegen Entzinkung maßgeblich erhöht werden.

Bei Legierungen werden unterschiedliche Elemente in einer Schmelze vermischt, um die Materialeigenschaften des Legierungswerkstoffs zu verbessern. Beim Erstarren der Schmelze bildet sich das Gefüge aus unterschiedlichen Phasen und Mischkristallen aus. Das kann innere Spannungen hervorrufen. Wirken dann noch korrosive Medien auf den Werkstoff ein, kann es zum Aufreißen mit inter- oder transkristallinem Rissverlauf kommen. Man spricht dann von Spannungsrisskorrosion. Vermeiden oder verringern lässt sich das Risiko der Spannungsrisskorrosion durch eine geeignete Wärmebehandlung, die die inneren Spannungen im Werkstoff löst.