Oberflächen & Beschichtungen-ANALYTIK IM BEREICH

Metallographie

Die Metallographie als Unterabteilung der Materialprüfung liefert die messbaren Zahlen, Daten und Fakten zu einem Bauteil. Wir messen Schichtdicken, zählen Mikroporen oder Mikrorisse, schauen uns die Gefüge an, machen Haftfestigkeitstest wie zum Beispiel Sägeschnitt, Feiltest und Gitterschnitt. Mit moderner Messtechnik wird geprüft, ob die Bauteile den Vorgaben und Anforderungen der jeweiligen Normen entsprechen.

Das ist aber nur ein Teil unserer metallographischen Arbeiten. Aufgrund unserer Expertise in allen Bereichen der Galvano- und Oberflächentechnik analysieren wir auch Schadensfälle.

Damit die Bauteile technisch funktionell oder optisch ansprechend sind und vor allem bleiben, ist die ordnungsgemäß aufgebrachte Beschichtung eine Grundvoraussetzung. Typische Messdaten liefern die folgenden Methoden:

Schichtdickenmessung

Mikroporen und Mikrorisse

Step Test

Haftfestigkeitsprüfungen

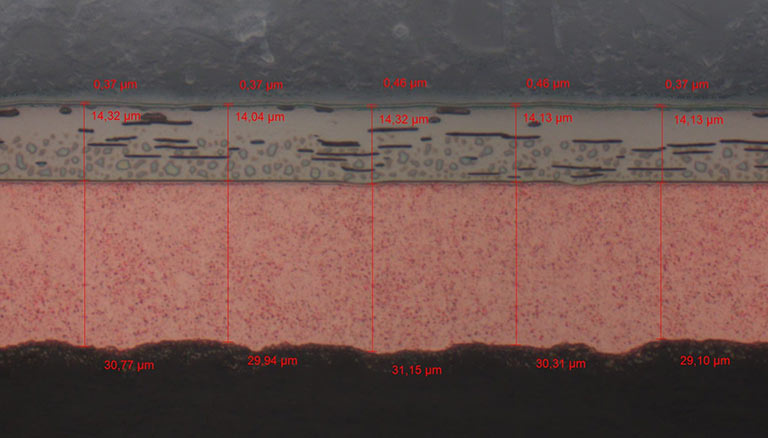

Schichtdicken sind ein zentraler Punkt aller Anforderungsprofile. Mindestschichtdicken sind notwendig, um die technischen, funktionellen oder optischen Ansprüche zu erfüllen. Das gilt für metallische und organische Beschichtungen gleichermaßen.

Schichtdicken können zerstörungsfrei oder zerstörend gemessen. Die zerstörungsfreien Prüfungen mit dem Magnetverfahren oder X-Ray beschädigen die Oberfläche nicht. Bei den zerstörenden Prüfungen wird mindestens die Beschichtung am Messpunkt beschädigt, wie zum Beispiel beim Couloscope oder Kalottenschliff. Für die Schichtdickenmessung im metallographischen Querschliff wird ein Segment aus dem Bauteil herausgetrennt, im Schliff präpariert und dann unter dem Mikroskop vermessen.

Welches Verfahren angewandt wird, hängt von den Anforderungen und von der Art der Beschichtung sowie des Substrates ab.

Metallographischer Querschliff

Coulometrische Messung

Kalottenschliff

X-Ray

Magnetverfahren für nichtmagnetische Überzüge auf magnetischen Grundmetallen

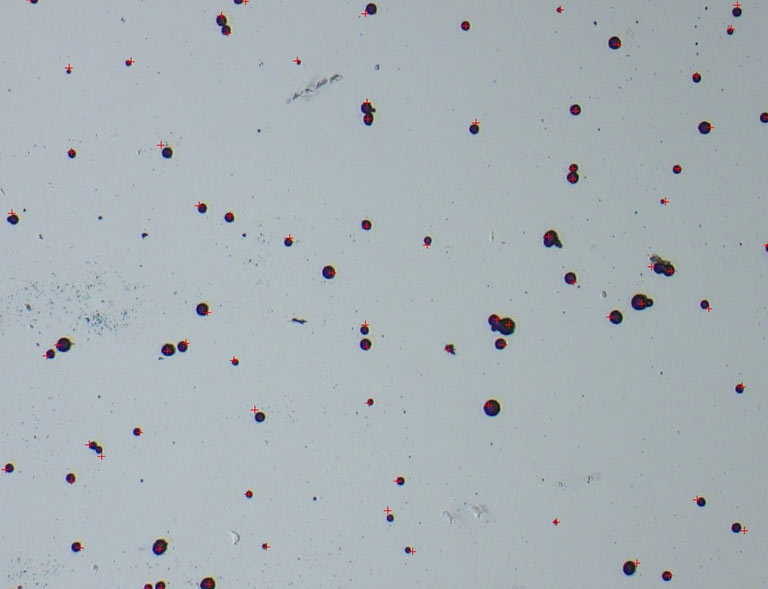

Moderne Funktionsschutzschichten vereinen hohe Ansprüche an den Korrosionsschutz und die Optik. Dafür werden Mehrfachschichten abgeschieden, die die Korrosion in Zwischenschichten ableiten und so sowohl das Substrat als auch die Oberfläche schützen. Für diesen Schutzmechanismus werden mikroskopisch kleine Unterbrechungen (Mikrorisse oder Mikroporen) in die oberste Schicht (die Chromschicht) eingebaut, die fein verteilt sind und die Korrosion in die darunterliegenden Nickelschichten leiten.

Porenzahl mittels Fuhrmann Test

Porenzahl mittels Dubpernell Test

Mikrorisse

Makrorisse in der Hartchromschicht

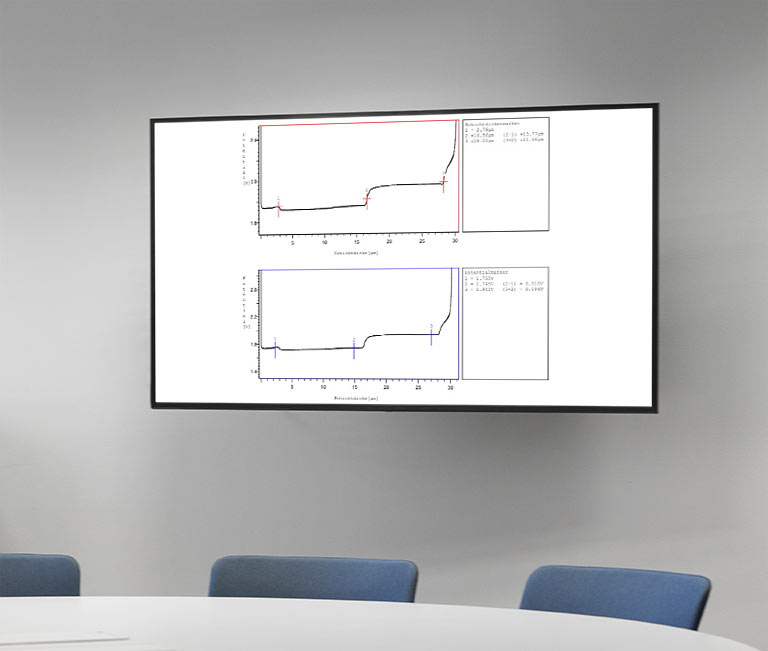

Funktionsschutzschichten sind komplexe Mehrfachschichtsysteme, die, wenn sie gut aufeinander abgestimmt und qualitativ hochwertig abgeschieden sind, einen perfekten Korrosionsschutz für Substrat und Oberfläche bieten. Neben den Mikrodiskontinuitäten sind die Nickelschichten entscheidend. Der Potentialunterschied zwischen den drei Nickelschichten muss stimmen, damit die Ableitung der Korrosion in die Zwischenschicht funktionieren kann.

Dieser Potentialunterschied zwischen Nickelschicht 1 und 2 sowie zwischen 2 und 3 wird mit dem Coulometer und dem sogenannten STEP-Test gemessen.

Die Beschichtung von Bauteilen ist immer ein komplexer Prozess, und zwar unabhängig davon, ob metallische oder organische Schichten aufgebracht werden. Das Substrat muss vorbehandelt werden, der Beschichtungsprozess muss streng kontrolliert und aufeinander abgestimmt werden. Wenn es hier an einer Stelle hakt, sind Probleme bei der Haftung der Beschichtung am Grundmaterial oder auch zwischen den einzelnen Schichten meist die Folge. Probleme bei der Haftfestigkeit führen zum Abheben oder Ablösen der Beschichtung und damit zu Einschränkungen in der Korrosionsbeständigkeit und zu optischen Beeinträchtigungen.

Typische Prüfungen im Bereich der Haftfestigkeitstests sind mechanische zerstörende Prüfungen:

Gitterschnitt

Diamantschnitt

Sägeschnitt

Feiltest

Kratzprobe

Kratzbeständigkeit

Bei Anfragen zu diesen Analysen wenden Sie sich bitte an unser Labor-Team unter anfrage@industrial-lab.de oder kontaktieren Sie Ihren Ansprechpartner:

Staatl. gepr. Techniker Werkstofftechnik / QMB

0212 2214 - 76

E-Mail senden

phys. Techn. Assistent Metallographie

0212 2214 - 75

E-Mail senden

Laborleitung

0212 22147 - 0

E-Mail senden

Die DIN EN ISO 2409 beschreibt die Haftfestigkeitsprüfung an beschichteten Bauteilen mittels Gitterschnitt. Der Gitterschnitt ist ein allgemeines Prüfverfahren für Beschichtungsstoffe und Beschichtungen. Mit einem Mehrschneidengerät oder einem Einschneidengerät (Cutter oder Skalpell) wird ein Gitter mit gleichmäßigen parallelen Linien horizontal und vertikal durch die Beschichtung geschnitten. Der Abstand zwischen den parallelen Linien ist je nach Dicke der Beschichtung 1 mm, 2 mm oder 33 mm. Blättert oder platzt die Beschichtung ab, ist die Haftfestigkeit der Beschichtung nicht oder nicht ausreichend gegeben. Anschließend an den eigentlichen Gitterschnitt wird noch ein genormtes Klebeband mit definierter Abzugkraft auf das Gitter aufgebracht, angedrückt und mit einem Ruck abgezogen. Auch hierbei darf sich die Beschichtung nicht abheben oder am Klebeband haften.

In der ASTM D3359 werden unterschiedliche Methoden der Haftfestigkeitsprüfung von Beschichtungen mittels Klebebandabzugtest vorgestellt. Beim Klebebandabzugtest wird ein genormtes Klebeband mit einer definierten Abzugstärke auf die Beschichtung aufgeklebt, angedrückt und dann mit einem Ruck abgezogen. Dabei darf die Beschichtung nicht einreißen, abheben oder abflittern. Der Klebebandabzugstest wird an Schweißnähten oder Lötverbindungen durchgeführt, um die Haftfestigkeit von Beschichtungen in Wärmeeinflusszonen zu prüfen. Außerdem wird der Klebebandtest bei Gitterschnitt- oder Kreuzschnittprüfungen durchgeführt.

Welche Methode bei der Haftfestigkeitsprüfung angewandt wird, hängt vom Substrat und der Art der Beschichtung ab. Grundsätzlich wird zwischen metallischen Substraten und Kunststoffsubstraten unterschieden sowie zwischen metallischen Schichten und organischen Schichten, also Lacken. Auch die Größe und Dicke des zu prüfenden Bauteils werden bei der Auswahl der besten Testmethode bedacht. Haftfestigkeitsprüfungen können mechanisch oder thermisch durchgeführt. Lackschichten werden regulär mit Gitterschnitt oder Kreuzschnitt mit Klebebandabriss getestet. Für metallische Schichten werden häufig Biegetests (bei dünnen Bauteilen) oder Säge- und Feiltests durchgeführt. Ebenfalls üblich für metallische Schichten sind thermische Haftfestigkeitsprüfungen im Temperaturwechsel- oder Temperaturschocktest.