Oberflächen & Beschichtungen-ANALYTIK IM BEREICH

Korrosionsprüfung

Korrosionsprüfung. Korrosion ist wirtschaftlich ein großes Problem und verursacht jährlich Schäden in Milliardenhöhe. Dazu kommt, dass Korrosion die öffentliche Sicherheit gefährdet und ebenso der Lebensqualität, Gesundheit und Umwelt schadet. Schäden durch Korrosion schlagen sich demnach sowohl ökonomisch, ökologisch als auch sicherheitstechnisch nieder.

Doch was ist eigentlich Korrosion? In jedem Fall ist es weit mehr als nur der rostige Nagel oder das angelaufene Silber. Unter Korrosion sind komplexe Vorgänge zusammengefasst, in deren Auswirkungen Werkstoffe angegriffen oder zerstört werden. Die Reaktionen, die zur Korrosion führen, können ganz unterschiedliche Ursachen haben.

Wichtig ist, dass Materialien vor dem Einsatz oder Verbau geprüft werden, um das Risiko eines Korrosionsschadens zu minimieren und vorab sicherzustellen, dass der Werkstoff für den Anwendungsfall geeignet ist.

Häufig reicht schon unsere normale Umgebung aus Luft und Luftfeuchte, um ungeschützte Materialien korrodieren zu lassen. Der korrosive Angriff beginnt an der Oberfläche des Werkstoffs, also an der Stelle, an der das Material Kontakt mit der Umgebung hat. Hier kommt es zu einer Wechselwirkung zwischen dem Werkstoff und dem durch die Luftfeuchtigkeit gebildeten Elektrolytfilm. Das Metall geht abhängig vom Elektrodenpotential in Lösung, es wird oxidiert. Der Luftsauerstoff nimmt Elektroden auf und wird reduziert. Die Atmosphäre stellt also die Korrosionsbelastung dar und aus dem Werkstoff heraus bilden sich Korrosionsprodukte.

Ein feuchtwarmes Klima eignet sich auch, um Härtefehler bei Stählen zu detektieren. Innerhalb von nur 100 Stunden im Kondenswassertest bildet sich Rotrost an den Carbidausscheidungen der Korngrenzen und zeigt auf, dass nicht optimal gehärtet wurde.

Atmosphärische Korrosion ist für alle Bauteile ein Thema, die der Umwelt ausgesetzt sind. Angefangen beim Automobil über Bau- und Landmaschinen über Windräder (vor allem offshore) bis zu Werkzeugen oder Gartengeräten.

Typische Labortests zum Prüfen der Anfälligkeit für atmosphärische Korrosion sind:

Kondenswasser Konstantklima

Kondenswasser Wechselklima

Klimalagerung

Klimawechseltest

In der Umwelt gibt es neben Luft und Luftfeuchte noch andere Einflussfaktoren für Materialien und Werkstoffe. Und auch montierte Bauteile, die der Atmosphäre einer Industriehalle ausgesetzt sind, sehen sich nicht nur Luft und Luftfeuchte ausgesetzt.

Besondere Formen der atmosphärischen Korrosion sind Schadgastests. In der Umwelt entstehen Belastungen durch Abgase, Landwirtschaft, daraus resultierendem sauren Regen und so weiter. Der Aggressor für die Materialien, die diesen Belastungen ausgesetzt werden, sind Stickoxide und ihre Verbindungen. Besonders relevant sind Schadgastests für Bauteile, die im Abgasbereich des Straßenverkehrs oder in Industriehallen verbaut werden, sowie für Fassadenbauteile aus Aluminium oder Edelstahl.

Ebenfalls nicht zu unterschätzen ist der Einfluss von Schmutz. Schmutz ist eine Komposition unterschiedlichster Bestandteile: Salzkristalle, Metallabrieb, organische Partikel, Staub bilden einen haftenden Belag auf Oberflächen. Durch Luftfeuchtigkeit werden die Bestandteile aktiviert und greifen die Oberfläche der Bauteile an.

Eine besondere Form des korrosiv wirkenden Belags tritt nur im Winter auf. Für das Enteisen der Straßen wird Tausalz (Calciumchlorid) gestreut. Der mit dem Tausalz vermischte Schneematsch haftet sich partiell ans Auto und trocknet an. Durch Luftfeuchte wird das Salzgemisch aktiviert und greift die darunterliegenden Oberflächen an. Hier sind vor allem unsere Autos und LKWs betroffen, aber auch Bau- und Landmaschinen.

Typische Labortests für diese Art der Beanspruchung sind:

Kesternich Test (Schadgas)

Corrodkote Test (schmutzimitierende Paste)

Russian Mud Test (Calciumchlorid Tausalz)

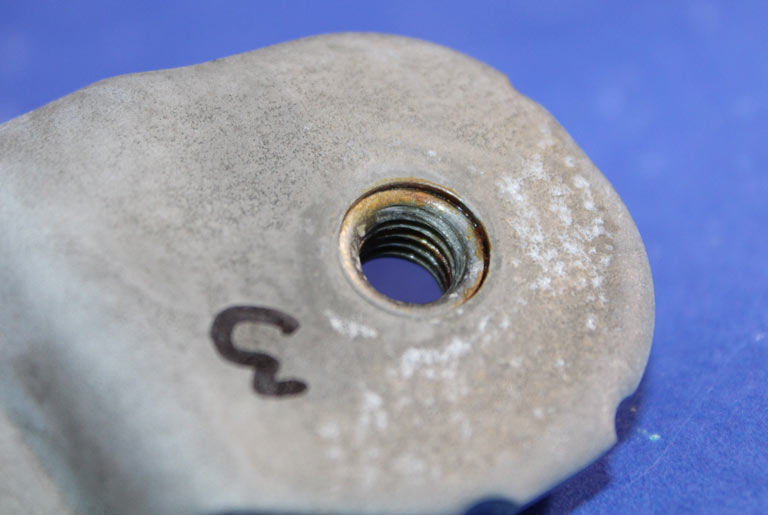

Es kann schnell passieren, dass zwei verschiedene Metalle miteinander in Kontakt geraten – Messing wird mit einer Stahlschraube befestigt, ein Halter aus Zinkdruckguss läuft in einer Aluminiumschiene. Kommt dann noch ein Elektrolyt in Form von Feuchtigkeit dazu, beginnt die galvanische Korrosion. Das in der elektrochemischen Spannungsreihe unedlere Metall löst sich auf und wird dadurch zerstört.

Besonders gravierend ist die galvanische Korrosion im Bereich der Sanitärinstallation. Werden hier im System der Wasserleitungen oder Heizungen unterschiedliche Metalle kombiniert, kommt es durch den in den Rohren vorhandenen Elektrolyten in Form von Trinkwasser sehr schnell zu starken Korrosionsangriffen.

Aber auch im Außenbereich von Gebäuden zum Beispiel ist es wichtig, Kontaktkorrosion zu berücksichtigen. Zum Beispiel bei Markisen und dem Wintergartenbau. Die Profile sind oftmals aus Aluminium während Halter und Schrauben zumeist aus Zink oder verzinktem Stahl gefertigt sind.

Typische Labortests für diese Art der Beanspruchung sind:

Salzsprühnebeltest

Korrosionswechseltest

Klimawechseltest

Manches lässt sich beim Verbau einfach nicht vermeiden, wie zum Beispiel Spalten durch Überlappungen, nicht durchgehende Schweiß- oder Fügenähte, Verpressungen. Durch seine Kapillarkräfte zieht sich Wasser in kleinste Spalten und bildet korrosive Bedingungen.

Werden Metalle miteinander verbunden, können Spalte oder Ritzen entstehen. In diese zieht sich aufgrund der Kapillarkräfte des Wassers Feuchtigkeit und schafft hoch korrosive Bedingungen. Je schmaler ein Ritz oder Spalt ist, desto geringer ist der Austausch zwischen dem Medium im Spalt und der äußeren Umgebung. Die Konzentrationsunterschiede zwischen dem Medium im Spalt und der Umgebung bewirken eine Potenzialdifferenz und führt zu elektrochemischer Korrosion. Diese findet entweder im Spalt statt (Wasserstofftyp) oder in der Umgebung (Sauerstofftyp). Die im Spalt entstehenden Korrosionsprodukte sind raumfordernd und führen schnell zu fortschreitender Zerstörung der Materialien. Schrauben und Niete können sich lösen und große Schäden hervorrufen.

Ob Baugruppen zu Spaltkorrosion neigen, testen wir in folgenden Tests:

Salzsprühnebeltest

Korrosionswechseltest

Klimawechseltest

Interkristalline Korrosion beschreibt den Kornzerfall von Metallen. Der Korrosionsangriff verläuft entlang der Korngrenzen der metallischen Gefüge und schwächt dadurch die Mikrostruktur der Werkstoffe. Im Extremfall werden diese von Innen heraus regelrecht schwammig und brechen auseinander, ohne dass das von Außen klar zu erkennen ist.

Betroffen sind legierte Werkstoffe wie Edelstähle oder Messing. Durch eine geeignete Wärmebehandlung kann die Neigung zu interkristalliner Korrosion verringert werden. Zudem muss bei Bearbeitungsschritten, wie zum Beispiel Schweißen, die Temperatur des Schweißgutes kritisch überwacht werden.

Typische Labortests für diese Art der Beanspruchung sind:

Strauß Test

Kondenswasser Konstantklimatest

Salzsprühnebeltest

Korrosionswechseltest

Entzinkungsprüfung für Kupferlegierungen

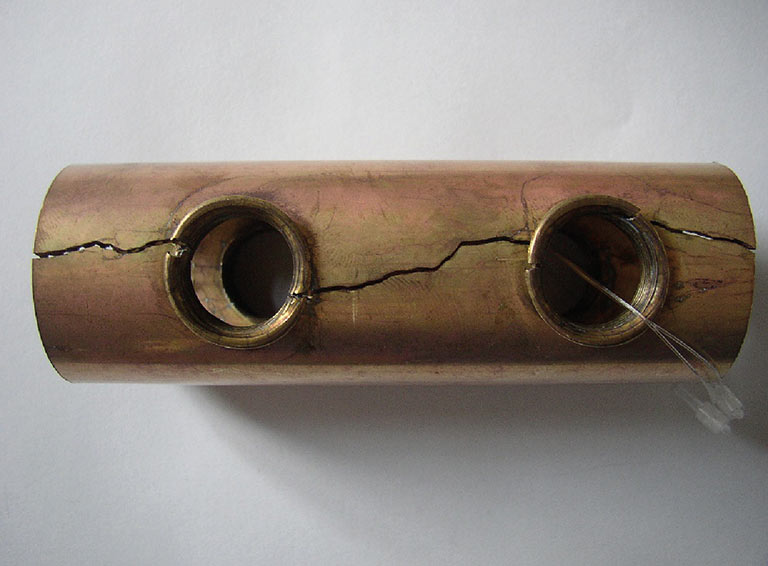

Die Voraussetzung für eine Spannungsrisskorrosion ist dann gegeben, wenn im Bauteil innere oder äußere Zugspannungen vorliegen und gleichzeitig korrosive Medien auf das Bauteil wirken. Das Schadensbild ist ein verformungsloser Riss ohne sichtbare Korrosionswirkungen. Die Rissbildungen treten bereits nach sehr kurzer Zeit auf.

Besonders anfällig für Spannungsrisskorrosion sind Messingbauteile in Sanitärinstallationen. Rohre und Verbindungsstücke werden angezogen und oftmals einbaubedingt verspannt. Die Einbausituation stellt oftmals auch das korrosiv wirkende Medium bereit. Vermeiden lässt sich die Spannungsrisskorrosion durch ein Entspannungsglühen oder durch das Verwenden spannungsrissunempfindlicher Werkstoffe.

Wir führen für Sie durch:

Spannungsrisskorrosionsbeständigkeit für Messinglegierungen

Spannungsrisskorrosion für Edelstähle

Strauß Test

Korrosion hat ganz unterschiedliche Erscheinungsformen und Ursachen. So kann es zum Beispiel beim Reinigen oder Pflegen von Oberflächen zu Veränderungen bis hin zu Angriffen durch Belagskorrosion kommen. Wir können folgende Methoden nutzen, um Ihre Bauteile zu untersuchen:

Lichtmikroskopie

Klimakammer

Abriebprüfungen

Rasterelektronenmikroskopie

Medienbeständigkeit

Schadensfallanalytik

Bei Anfragen zu diesen Analysen wenden Sie sich bitte an unser Labor-Team unter anfrage@industrial-lab.de oder kontaktieren Sie Ihren Ansprechpartner:

Laborleitung

0212 22147 - 0

E-Mail senden

Galvanotechnikerin

0212 2214 - 75

E-Mail senden

BSc Chemieingenieur

0212 22147 - 5

E-Mail senden

phys. Techn. Assistent Metallographie

0212 2214 - 75

E-Mail senden

Der Strauß Test ist ein Prüfverfahren für hochlegierte Stähle hinsichtlich der Beständigkeit gegen interkristalline Korrosion. Diese Art der Korrosion ist besonders heimtückisch, weil sie im Inneren des Werkstoffs entlang der Korngrenzen stattfindet und somit erst bemerkt wird, wenn die Zerstörung schon fortgeschritten ist. Mit dem Strauß Test wird diese Korrosionsform provoziert. Die Probe wird in einer siedenden Säurelösung gelagert und dann gebogen. Bei Auftreten von interkristalliner Korrosion kommt es zur Rissbildung.

Bei Legierungen werden unterschiedliche Elemente in einer Schmelze vermischt, um die Materialeigenschaften des Legierungswerkstoffs zu verbessern. Beim Erstarren der Schmelze bildet sich das Gefüge aus unterschiedlichen Phasen und Mischkristallen aus. Das kann innere Spannungen hervorrufen. Wirken dann noch korrosive Medien auf den Werkstoff ein, kann es zum Aufreißen mit inter- oder transkristallinem Rissverlauf kommen. Man spricht dann von Spannungsrisskorrosion. Vermeiden oder verringern lässt sich das Risiko der Spannungsrisskorrosion durch eine geeignete Wärmebehandlung, die die inneren Spannungen im Werkstoff löst.