Oberflächen & Beschichtungen-ANALYTIK IM BEREICH

Klima- und klimawechseltests

Bauteile können metallisch oder organisch, also mit Lacken beschichtet sein. Oftmals kommt es hierbei zu einem Materialmix, dass zum Beispiel ein Kunststoffsubstrat mit einer metallischen Beschichtung veredelt wird oder ein metallisches Substrat mit einer organischen Lackschicht. Verschiedene Materialien zeigen unterschiedliches Verhalten bei der Belastung mit Kälte, Wärme oder Luftfeuchtigkeit. Damit es im späteren Einsatz der Bauteile und Komponenten nicht zu optischen oder technischen Ausfällen kommt, prüfen wir im Vorfeld das Verhalten bei unterschiedlichen Temperatur-Feuchte-Anforderungen.

Bei Klimaprüfungen wird ein definiertes Temperatur-Feuchte Profil mit den Prüfteilen durchlaufen, das diese möglichst unbeschadet absolvieren sollen. Teils werden noch spezielle Medien, wie zum Beispiel Schadgas oder korrosiv wirkende Pasten ergänzt, um den Bauteileinsatz im real life so authentisch wie möglich darzustellen. Klassische Tests sind:

Kesternichtest

Prüfung in Kondenswasserklimaten

Klimawechselprüfung

Corrodkote und Russian Mud

Der Kesternichtest arbeitet mit Schwefeldioxid. Schwefeldioxid entsteht im Verbrennungsmotor und somit hochgradig relevant für alle Bauteile, die im Straßenverkehr „unterwegs“ sind oder in Industriehallen mit Betriebsverkehr und entsprechenden Abgasen. Durch die Emission im Straßenverkehr ist Schwefeldioxid auch mit verantwortlich für den sauren Regen, so dass auch Bauteile im Außenbereich, wie zum Beispiel Straßenlaternen, Geländer oder Fassadenbauteile eine gewisse Beaufschlagung erfahren. Dies sind die Anwendungsfälle für den Kesternichtest, bei dem der nutzungsbedingte Einsatz nachgestellt wird.

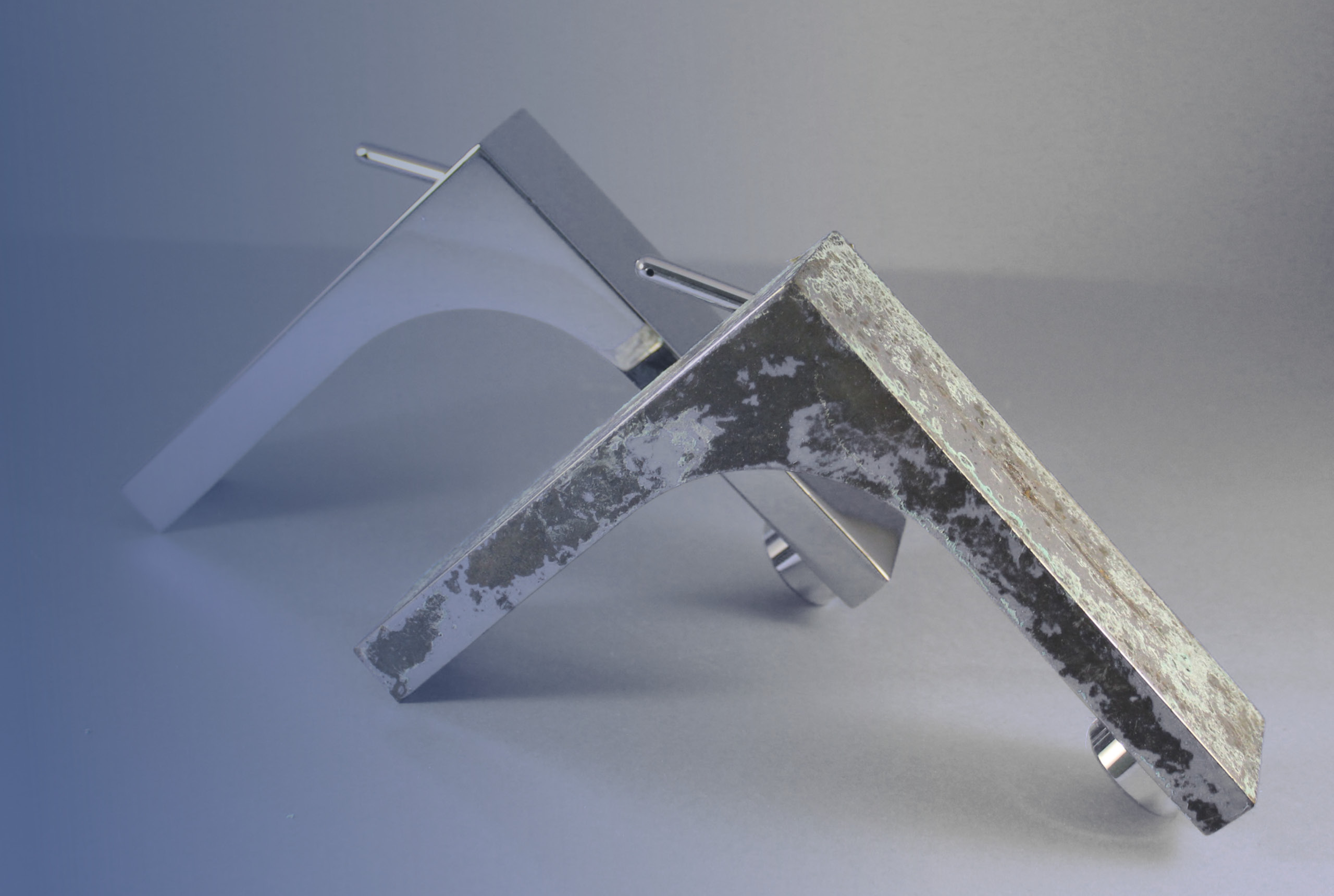

Schwefeldioxid hat zudem die Eigenschaft, Wärmebehandlungsfehler in Messing sichtbar zu machen. Hier greift die Sanitärindustrie mit ihren Messingarmaturen, die ebenfalls im Kesternich Test geprüft werden.

Sanitärteile mit Messingsubstrat

Motorraumteile

Felgen, Speichen, Antriebselemente

Fassadenbauteile

Die Kondenswasser Klimatests laufen mit einer Temperatur von 40 °C und einer ungeregelten Feuchte zwischen 95 % und 100 %. Ungeregelt ist die Feuchte deshalb, weil sie rein über Verdunstung von Wasser entsteht. Daher kommt es bei den Kondenswassertests auch zur Betauung der Prüflinge während der Prüfung. Es wird entweder im Konstantklima geprüft, bei dem über den gesamten Prüfzeitraum die Temperatur und Feuchte konstant gehalten werden. Oder die Tests finden im Wechselklima statt, für das die Kammer zyklisch abgeschaltet und so auch die Feuchte reduziert wird.

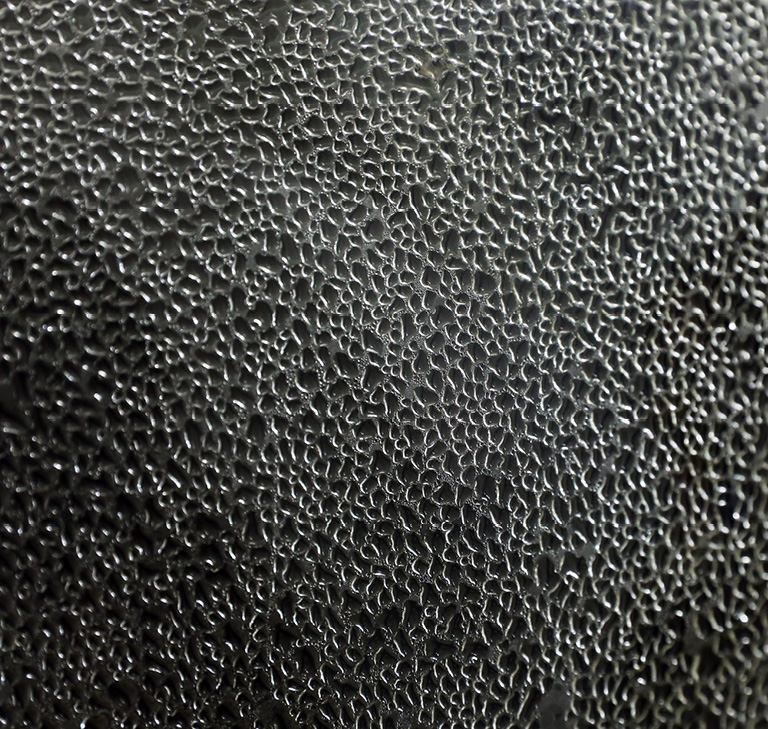

Diese Tests sind vor allem für organische Beschichtungen sehr aussagekräftig. Durch die Feuchte und die warme Temperatur können Lacke aufquellen und Blasen werfen, reißen oder auskreiden.

Eine besonderer Anwendungsfall für den Kondenswasser Konstantklimatest stellen gehärtete Stahlteile dar. Bei Härtefehlern kommt es innerhalb von 100 Stunden im Test zu Rotrostbildung aufgrund von Carbidausscheidungen an den Korngrenzen.

KTL Beschichtungen

lackierte Bauteile

gehärtete Stahlteile

Im Klimawechseltest wird ein vorgegebenes Temperatur – Feuchte Profil automatisch durchlaufen. Der Klimawechseltest ist ein echter Alleskönner. Geprüft werden das allgemeine Alterungsverhalten ebenso wie die Haftfestigkeit am Substrat und zwischen den einzelnen Schichten.

Jedes Bauteil erfährt im späteren Einsatz diverse Klimawechsel: indoor und outdoor, Sommer und Winter, Extreme wie zum Beispiel eine Waschstraße. All das muss die Beschichtung aushalten, ohne ihre Funktion zu verlieren.

Unterschiedliche Materialien dehnen sich unterschiedlich aus. Das muss bei Materialmixen berücksichtigt werden. Wenn zum Beispiel ein Kunststoffsubstrat metallisch beschichtet wird, dehnen sich Substrat und Beschichtung in der Wärme unterschiedlich aus und ziehen sich in der Kälte unterschiedlich zusammen. Bei dieser Beanspruchung darf die Beschichtung weder Blasen werfen noch Risse bekommen.

Klimawechseltest

Temperaturschocktest

Wärmelagerung

Kältelagerung

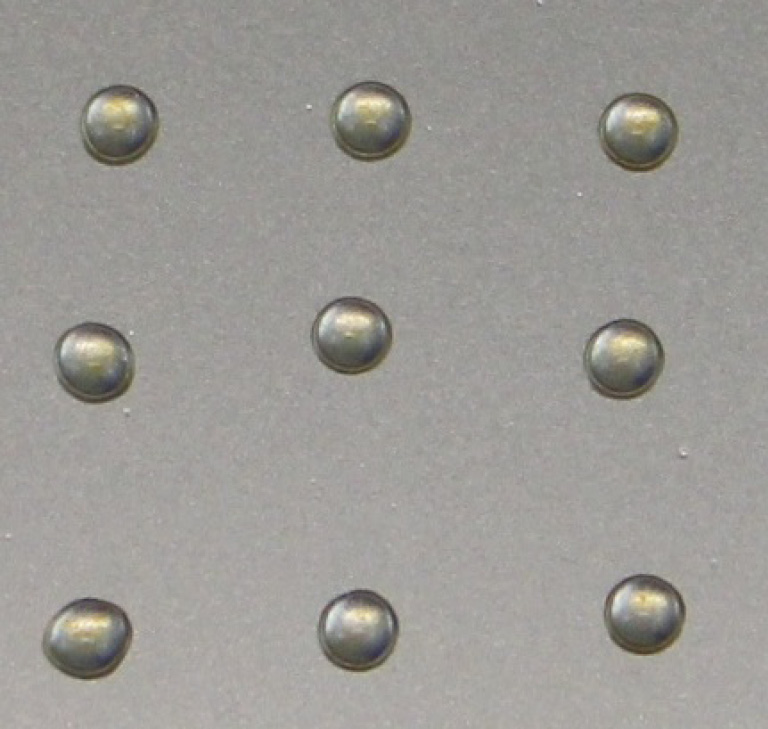

Spezielle Anwendungsfälle erfordern spezielle Tests. Auch in schneereichen Regionen fahren Autos und damit die Straßen frei und befahrbar sind, wird Tausalz gestreut. Die Reste des Schnees mit dem Tausalz und dem anderen Straßendreck lagern sich am Fahrzeug ab und bei viel Schnee auch im Bereich der verchromten Zierleisten oder Embleme. Der saure chloridhaltige Matsch ist für die Chromschicht der Endgegner – die Verchromung wird regelrecht weggefressen. So sehen die vormals schönen Zierelemente nach einem Winter gar nicht mehr schön aus. Damit das nicht passiert, wird im Vorfeld mit einer synthetischen Tausalzlösung getestet – und weil dieses Problem zu einem großen Teil in Russland vorkam, heißt der zugehörige Test Russian Mud Test.

Der Corrodkote Test befasst sich mit dem Schmutz, der sich auf Oberflächen ablagern und diese beeinflussen oder korrosiv angreifen kann. Es wird eine schmutzimitierende Paste aufgetragen und die Prüflinge im Kondenswasserklima ausgelagert.

Beide Tests gibt es in unterschiedlichen Varianten – je nach Einsatzgebiet des Bauteils im späteren Leben.

Bei Anfragen zu diesen Analysen wenden Sie sich bitte an unser Labor-Team unter anfrage@industrial-lab.de oder kontaktieren Sie Ihren Ansprechpartner:

Laborleitung

0212 22147 - 0

E-Mail senden

Galvanotechnikerin

0212 2214 - 75

E-Mail senden

BSc Chemieingenieur

0212 22147 - 5

E-Mail senden

Bei einer Korrosionsprüfungen werden die Prüflinge gezielt aggressiven Bedingungen ausgesetzt, die entweder den Einsatz im Bauteilleben simulieren oder die Materialien gezielt angreifen sollen. So stellt man den worst case für das Bauteil nach und prüft, ob das Material angegriffen wird und wie stark der Angriff ist.

Korrosionsbilder geben wichtige Einblicke in das Verhalten der Materialien und die Eignung für den späteren Verbau. So können vor dem Einsatz des Werkstücks eventuelle Schwachstellen entdeckt und nach dem Test behoben werden. Das erhöht die Produktsicherheit

Die Testmethode richtet sich zum Einen nach dem Material des zu prüfenden Bauteils. Metallische Komponenten reagieren sehr empfindlich auf Chloride und Schwefelverbindungen. Hier werden häufig Test mit Salzsprühnebel durchgeführt. Zumeist wird eine Natriumchloridlösung fein vernebelt. Der chloridhaltige Nebel umspült die Bauteile, setzt sich als feines Tröpfchen auf die Oberfläche und attackiert die Metallstruktur.

Außerdem werden die Tests nach dem späteren Einsatzort des Bauteils gewählt. Bauteile, die im Seeklima oder in Küstennähe ihren Einsatz finden, werden gezielt mit der salzhaltigen Atmosphäre konfrontiert. Auch hier sind Salzsprühnebeltests üblich. Bauteile, die im Straßenverkehr eingesetzt werden, werden zusätzlich hinsichtlich der Abgasbelastung durch Schwefel- und Stickoxide geprüft.

Das trifft auch für Fassadenteile oder Materialien in der Nähe landwirtschaftlicher Nutzflächen zu, die eine erhöhte Belastung durch sauren Regen erfahren. So gibt es für jedes Material und jeden Materialverbund je nach Einsatzgebiet einen geeigneten Korrosionstest.

Klimatests stellen, wie der Name schon sagt, klimatische Einflüsse nach. Das ist besonders interessant und relevant bei Materialkombinationen, wie zum Beispiel ein metallisch beschichtetes Kunststoffteile. Kunststoff und Metall unterscheiden sich durch ihr Ausdehnungs- und Zusammenzugverhalten bei Temperaturänderung.

Wenn hier die „Chemie“ zwischen den beiden Materialien nicht stimmt, kommt es zu Rissen (beim Ausdehnen) oder Blasen bzw. Falten (beim Zusammenziehen). Klimatests bestehen aber nicht nur aus Temperaturkomponente sondern auch aus einer Feuchtphase. Die Kombination aus Temperatur und Feuchte ist vor allem für organische Materialien herausfordernd, wie zum Beispiel für lackierte Oberflächen oder Kunststoffe.

Indem man diese Materialien einem definierten Klima aussetzt, testet man zum Beispiel die Neigung zur Versprödung oder bei Lackschichten zur Blasenbildung oder Auskreidung. Klimatests sind aber auch gute Indikatoren für Wärmebehandlungsfehler bei Stählen, die sich innerhalb von 100 Stunden als Rotrost am eigentlich rostfreien Stahl zeigen.