Ihre akkreditierten Prüflabore

Präzision, Flexibilität und Schnelligkeit im Bereich analytischer Problemlösungen

Allgemeines – 23.01.2025

Aluminium ist aufgrund seiner geringen Masse und guten Korrosionsbeständigkeit ein gern verwendeter Werkstoff in der Luft- und Raumfahrt. Erwartungsgemäß gelten in diesem Bereich besonders hohe Anforderungen an den Korrosionsschutz. Im neutralen Salzsprühnebeltest können schnell und treffsicher die Qualität der Materialien prüfen.

Durch seine geringe Dichte ist Aluminium etwa dreimal leichter als Eisen und dabei trotzdem vergleichsweise hart bei guter Form-, Dehn- und Gießbarkeit. Dadurch eröffnen sich vielfältige Einsatzbereiche. An der Luft reagiert Aluminium mit dem Luftsauerstoff und bildet sekundenschnell eine dünne und fest haftende Oxidschicht aus. Diese Oxidschicht schützt das darunter liegende Metall vor dem Kontakt mit anderen Stoffen. Obwohl Aluminium ein relativ unedles Metall ist, weist es eine überraschende Korrosionsbeständigkeit auf.

Aufgrund dieser Eigenschaften ist Aluminium ein wichtiger Werkstoff in der Luft- und Raumfahrttechnik. Hier herrschen erwartungsgemäß hohe Anforderungen an den Korrosionsschutz. Bevor Verfahren und Bauteile freigegeben werden, wird das Material genauestens geprüft und getestet, vor allem hinsichtlich der Wirksamkeit des Korrosionsschutzes.

Ein einfacher und gleichermaßen aussagekräftiger Test ist der neutrale Salzsprühnebeltest. Hier wird eine 5%ige Natriumchloridlösung fein vernebelt und umspült die Probanden in der Prüfkammer bei 35°C. Damit wird der chloridinduzierten Korrosionsangriff auf die Oxidschicht und das darunter liegende Aluminium provoziert.

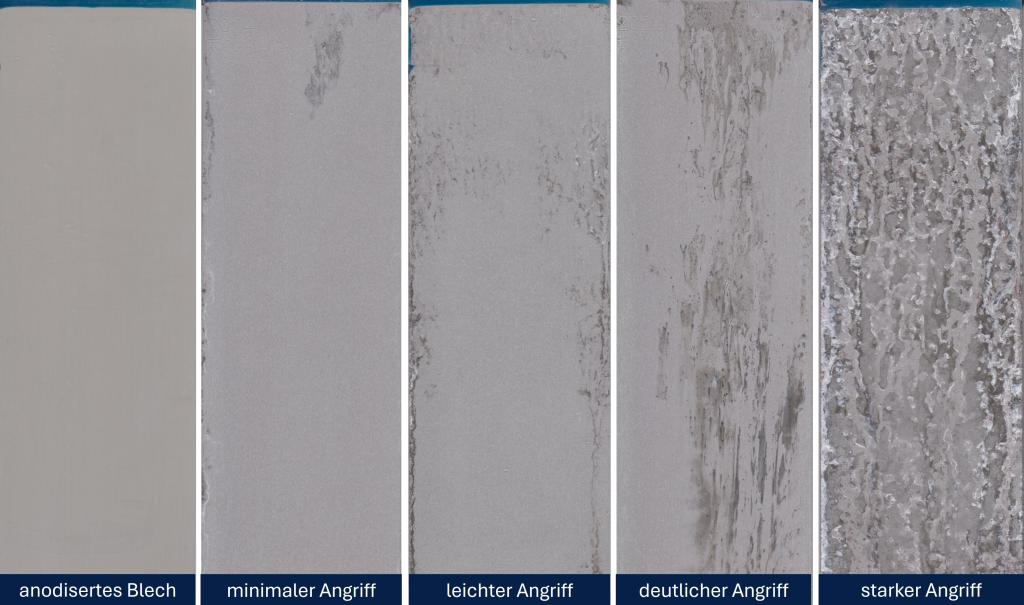

Im aktuellen Beispiel haben wir Aluminiumbleche 2024 T 3 plattiert und schwefelsäureanodisiert im neutralen Salzsprühnebeltest nach ASTM B117-19 / DIN EN ISO 9227:2023-03 geprüft. Die Schnittkanten der Bleche wurden mit Abdecklack versiegelt. Wir haben die Prüfung werktäglich überwacht und Veränderungen an den Prüfblechen mittels Scanner dokumentiert. Im Bild soll dargestellt werden, wie der Korrosionsangriff abläuft.

Durch diese Testergebnisse erhalten unsere Kunden Aussagen zur Materialqualität und Prozessstabilität. Zudem lassen sich unterschiedliche Materialien und Oberflächenbehandlungen miteinander vergleichen, was vor allem im Bereich der Forschung und Entwicklung wichtige Erkenntnisse bringt.

Den ausführlichen Artikel (Seite 34) finden Sie unter:

Mehr zu unserem Leistungsangebot im Bereich Oberflächen und Beschichtungen finden Sie hier:

Oberflächen-Analytik für optimale Oberflächenbeschichtung

5-Stufen der Korrosion