Oberflächen & Beschichtungen-ANALYTIK IM BEREICH

Salzsprühnebel- & Korrosionswechseltests

Ein Salzsprühnebel ist ein standardisiertes Prüfverfahren zur Bewertung der Korrosionsbeständigkeit von Materialien und Beschichtungen, insbesondere in der Automobil-, Luftfahrt- Verteidigungs- und Bauindustrie. Der Fokus dieser Prüfverfahren besteht darin, die Qualität der Bauteile unter extremen (Klima-)Bedingungen zu begutachten.

Neben der Funktionsprüfung der Bauteile an sich, können diese auch aus unterschiedlichen Gründen beschichtet sein und die Beschichtungen geprüft werden. Grob unterscheidet man zwischen zwei Arten der Beschichtung: der funktionellen, technischen Beschichtung und der dekorativen Beschichtung. Im technischen Bereich besteht die Aufgabe der Beschichtung darin, das Substrat vor einem Korrosionsangriff zu schützen. Der Fokus der Beschichtung liegt also auf der Funktion. Anders ist es bei dekorativen Beschichtungen. Hier muss die Optik stimmen: glänzende Oberflächen, Farbeffekte, perfekte Haptik. All das soll den Wert des Produktes unterstreichen und möglichst lange schön aussehen.

Beide Testverfahren sollen extreme Umweltbedingungen simulieren und so die Korrosionsbeständigkeit bescheinigen.

Beschichtete Bauteile erfahren in ihrem täglichen Einsatz ganz unterschiedliche Beanspruchungen. Während metallische Schichten empfindlich auf das Chlorid in der Prüflösung des Salzsprühnebeltests reagieren, sind organische Schichten eher durch feuchte Wärme angreifbar. Ebenso sind die Anforderungen an technische Beschichtungen andere als an dekorative Schichten. Für jede Beanspruchung haben wir einen passenden Test, der das Bauteil auf Herz und Nieren prüft, damit es im späteren Einsatz keine Probleme gibt:

Salzsprühnebeltest

Korrosionswechseltest

CASS Test

ESS / AASS Test

Der neutrale Salzsprühnebeltest oder Salzsprühnebelprüfung ist ein etabliertes Standardverfahren zur Bewertung der Korrosionsbeständigkeit. Umgangssprachlich ist er auch als Salzsprühtest, NSS oder Salznebeltest bekannt und bietet die Grundlage vieler Korrosionsverfahren. Er simuliert eine salzhaltige Umgebung, wie beispielsweise in maritimen Einsatzgebieten oder bei logistischen Operationen unter winterlichen Bedingungen. Der neutrale Salzsprühnebeltest eignet sich besonders für vergleichende Prüfungen im Rahmen der Materialqualifikation und Produktfreigabe. Innerhalb kurzer Prüfzeiten lassen sich belastbare Aussagen über die Eignung von Komponenten für den militärischen oder industriellen Einsatz treffen.

Metallische Substrate mit organischen oder metallischen Schichten

Kunststoffsubstrate mit metallischen Schichten

Bauteile für den offshore Einsatz

Prüfung nach DIN, ASTM oder MIL-STD

Durch immer weiter gestiegene Anforderungen an die Bauteile sind die Beschichtungen immer hochwertiger geworden, z.B Legierungsschichten, Zinklamelle, Flake Beschichtungen und komplexe Schichtsysteme mit Mehrfachnickelschichten. Anspruchsvolle Beschichtungen verlangen nach anspruchsvollen Tests.

Im Korrosionswechseltest wird die tatsächliche Belastung im späteren Bauteilleben nachgestellt. In der Salzsprühphase werden die Bauteile mit der Salzlösung beaufschlagt, diese benetzt die Oberflächen und kristallisiert in der folgenden warm- trocken- Phase aus. Danach wird das Salz in der warm- feucht- Phase wieder „aktiviert“ und arbeitet an der Oberfläche der Bauteile. Diese Zyklen unterschiedlicher Belastung wiederholen sich kontinuierlich.

Der Korrosionswechseltest liefert realistische Korrosionsbilder und -verläufe, die eine präzise Bewertung der Material- und Beschichtungsperformance ermöglichen. Durch die gezielte Ausrichtung auf die spätere Einbausituation lassen sich Komponenten punktgenau hinsichtlich ihrer Eignung für spezifische Einsatzbedingungen prüfen und qualifizieren.

Metallische Substrate mit organischen Schichten

Metallische Substrate mit metallischen Schichten

Kunststoffsubstrate mit metallischen Schichten

Die Abkürzung CASS steht für copper accelerated acetic acid salt spray test. Im Gegensatz zum klassischen Salzsprühnebeltest wird die Prüflösung zusätzlich mit Essigsäure und Kupfer(II)-Chlorid angereichert. Die Essigsäure senkt den pH-Wert in den leicht sauren Bereich, während die Kupferionen als Katalysator wirken und die Korrosionsreaktionen deutlich beschleunigen.

Ein weiterer Belastungsfaktor ist die erhöhte Prüftemperatur von 50 °C, die die Reaktionsgeschwindigkeit zusätzlich steigert und die Beanspruchung der Prüfkörper intensiviert. Diese Kombination aus chemischer Aggressivität und thermischer Belastung dient primär der schnellen und effizienten Schwachstellenanalyse und simuliert im Gegensatz zu zyklischen Korrosionstests nicht die realen Einsatzbedingungen.

lackierte Aluminiumsubstrate

Kunststoffsubstrate mit Kupfer- Nickel- Chrom Beschichtung

Zinkdruckguss mit Kupfer- Nickel- Chrom Beschichtung

Im ESS (essigsaurer Salzsprühnebeltest) oder englisch AASS (acetic acid salt spray test) wird der pH Wert der Salzlösung in den schwach sauren Bereich eingestellt. Dadurch und durch das Einbringen des Acetatanions werden die Prüfkörper zusätzlich beansprucht. Wurde der essigsaure Salzsprühtest zunächst vor allem für Bauteile aus dem Sanitärbereich herangezogen, um den Einsatz von Essigsäurereinigern zu berücksichtigen, findet er jetzt auch Anwendung im Automotive-, Druckwalzen- und Schneidwarenbereich. Nickelschichten oder Edelstähle mit Nickel als Legierungselement können empfindlich auf das Acetatanion reagieren.

Bauteile aus dem Sanitärbereich

Kolbenstangen, Druckwalzen

Zinkdruckguss mit Kupfer – Nickel – Chrom Beschichtung

Die verschiedenen Salzsprühverfahren werden eingesetzt, um die Korrosionsbeständigkeit von Materialien und Beschichtungen unter unterschiedlichen Bedingungen zu bewerten. Korrosion in der realen Welt wird durch viele verschiedene Umwelteinflüsse wie Salz, Feuchtigkeit, Temperatur, saure Gase oder Schmutz verursacht, daher gibt es auch viele unterschiedliche Verfahren, das dabei eine bestimmte Art von Belastung simuliert.

Bei Anfragen zu diesen Analysen wenden Sie sich bitte an unser Labor-Team unter anfrage@industrial-lab.de oder kontaktieren Sie Ihren Ansprechpartner:

Laborleitung

0212 22147 - 0

E-Mail senden

Galvanotechnikerin

0212 2214 - 75

E-Mail senden

phys. Techn. Assistent Metallographie

0212 2214 - 75

E-Mail senden

Im Salzsprühnebeltest versprühen wir eine 5%ige Natriumchlorid (NaCl)- Lösung. Natriumchlorid (NaCl) ist umgangssprachlich Kochsalz. Man sollte aber tunlichst vermeiden, haushaltsübliches Salz zu verwenden, da hier teils andere ionische Bestandteile, wie zum Beispiel Fluorid zugesetzt sind und es oftmals Rieselhilfsmittel enthält. Wir verwenden Natriumchlorid mit einer Reinheit von mindestens 99,5%, das wir mit Zertifikat beim Fachhandel kaufen. Wir lösen pro Liter Prüflösung 50 g Natriumchlorid vollständig auf. Das ist wichtig, damit kleine Kristalle nicht die Schläuche zusetzen oder die feine Sprühdüse verstopfen.

Ganz klassisch werden metallische Beschichtungen im Salzsprühnebeltest getestet. Aber auch organische Schichten, wie Pulver- oder Tauchlacke sowie KTL auf Stahl oder anderen metallischen Substraten werden im Salzsprühnebeltest geprüft. Hier wird die Qualität des Beschichtungsprozesses getestet, indem eine definierte Ritzspur durch die Beschichtung auf das Substrat aufgebracht wird.

Wir prüfen technische Beschichtungen auf Bauteilen mit Hartchrom, chemisch Nickel, Zink oder Zinklegierungsschichten (Zink – Nickel, Zink – Eisen), Zinklamelle, feuerverzinkt und diverse Lacke sowie Passivierungen oder Umwandlungsschichten, wie zum Beispiel Eloxal. Aber auch dekorative Schichten und Schichtsysteme auf Armaturen und Zierteilen, wie zum Beispiel Kupfer – Nickel – Chrom oder auch PVD-Schichten testen wir im Salzsprühnebeltest. Die Anwendungsfälle sind vielfältig, jedoch muss eine metallische Komponente vorhanden sein – entweder das Substrat oder die Beschichtung

Ein Salzsprühnebeltest, auch Salzsprühtest genannt, ist ein standardisiertes Verfahren zur Bewertung der Korrosionsbeständigkeit von Materialien und Beschichtungen. Hier sind die wesentlichen Schritte:

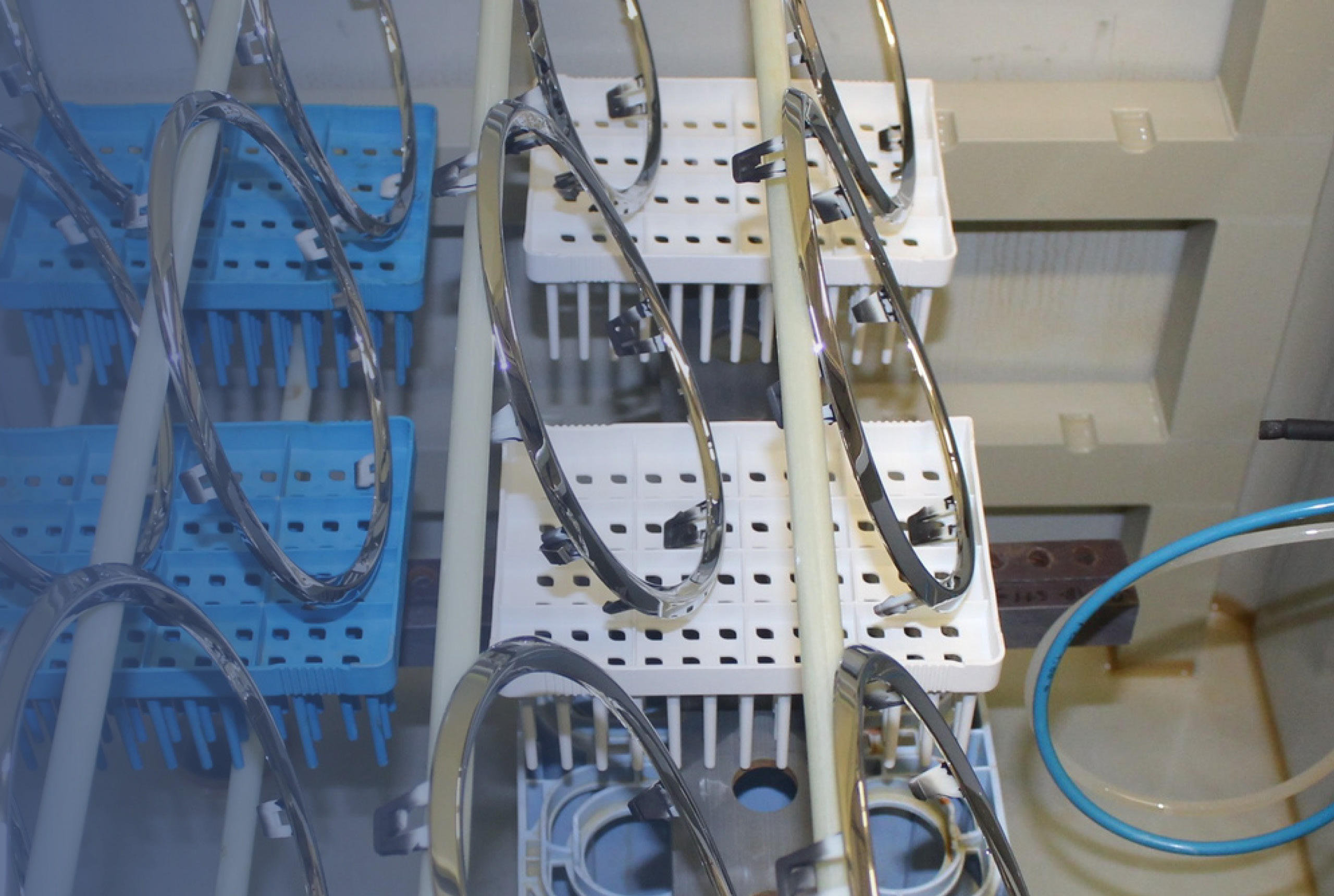

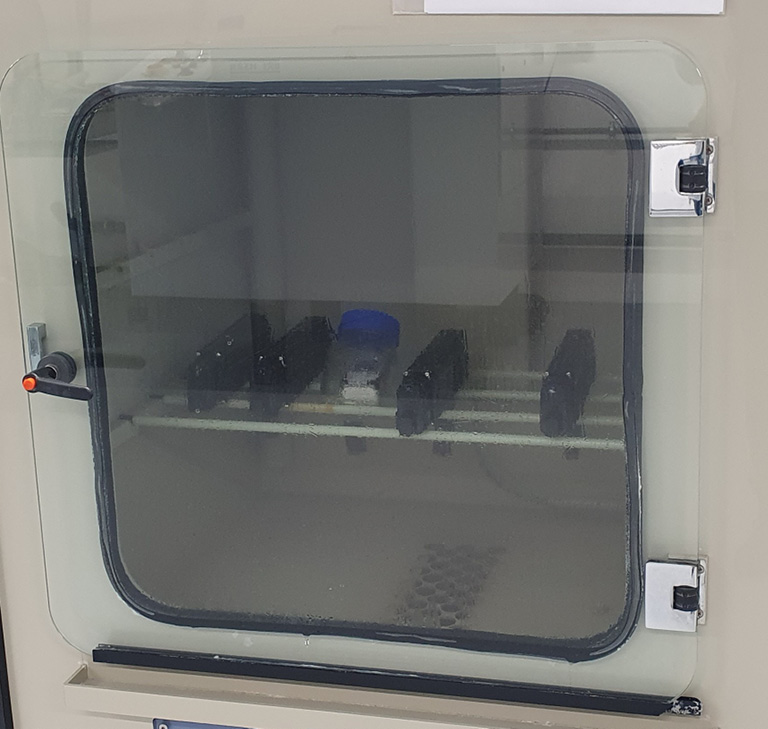

Vorbereitung der Proben: Die zu testenden Werkstücke werden gereinigt und in einer speziellen Prüfkammer platziert.

Erzeugung des Salznebels: In der Kammer wird eine 5%ige Natriumchloridlösung (Kochsalzlösung) versprüht, um eine korrosive Atmosphäre zu erzeugen.

Prüfbedingungen: Die Kammer wird auf eine konstante Temperatur von etwa 35°C gehalten, und die Salzlösung wird kontinuierlich versprüht.

Prüfdauer: Die Dauer des Tests kann von wenigen Stunden bis zu mehreren tausend Stunden variieren, je nach den Anforderungen der Prüfung.

Bewertung der Ergebnisse: Nach Abschluss der Prüfung werden die Proben auf Korrosionserscheinungen wie Rost, Blasenbildung und Unterwanderung der Beschichtung untersucht.

Der Salzsprühnebeltest wird häufig in der Automobil-, Bau- und Maschinenbauindustrie eingesetzt, um die Qualität und Langlebigkeit von Beschichtungen und Materialien zu überprüfen.